Минеральные компоненты для производства цемента

Минеральные компоненты для производства цемента можно классифицировать следующим образом:

- Инертные добавки-наполнители – не участвуют в процессе гидратации, вводятся для улучшения гранулометрического состава цемента, уплотнения его структуры (известняк)

- Активные минеральные добавки – не обладают гидравлическими свойствами, но имеют пуццоланическую активность, т.е. взаимодействуют с гидроксидом кальция, который образуется в значительном количестве (15-20%) при гидратации основных клинкерных минералов, с образованием низкоосновных гидросиликатов кальция гелевидной структуры, которые уплотняют и упрочняют структуру цементного камня (трепел, опока, микрокремнезем, кислая зола-уноса)

- Добавки со скрытыми гидравлическими свойствами – потенциально обладают вяжущими свойствами, но необходим активатор (щелочной или сульфатный), инициирующий процесс гидратации (доменный гранулированный шлак, основная зола-уноса)

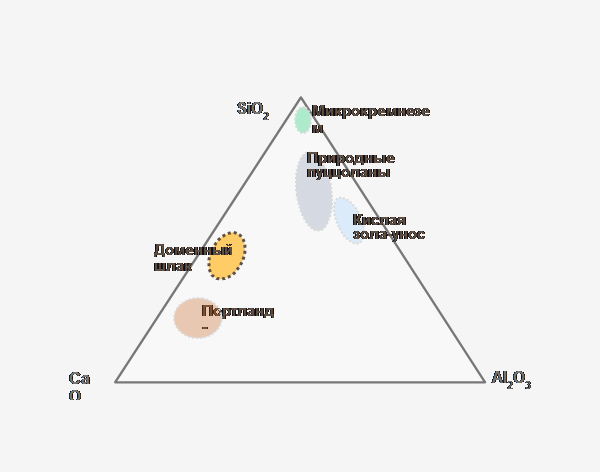

Химический состав минеральных компонентов определяет их свойства. Чем больше оксида кальция и меньше оксида кремния содержит минеральный компонент, тем выше его гидравлическая активность. И наоборот, чем меньше оксида кальция и больше оксида кремния содержит минеральный компонент, тем выше его пуццоланическая активность. Ниже представлена диаграмма, в основании которой находятся три основных оксида (кальция, кремния и алюминия), которые определяют свойства активного минерального компонента.

Кислая зола-уноса

Кислая зола уноса широко используется для производства цемента в мировой практике. Однако, есть определенные требования к химическому составу и физико-механическим характеристикам зол, которые определяют эффективность их использования в качестве минерального компонента при производстве цемента. В соответствии с требованиями ГОСТ 31108-2016 потери при прокаливании золы-уноса не должны превышать 5%, чтобы соблюдалось требование по равномерности изменения объема цемента. Активность золы определяет ее удельная поверхность. Для производства цемента целесообразно использовать золы с удельной поверхностью не ниже 3500 см2/г, в противном случае зола будет иметь низкую активность, что негативно скажется на качестве цемента. В таблице ниже представлены характеристики зол-уноса трех основных российских производителей– Черепецкой, Рязанской и Рефтинской ГРЭС.

| Производитель | ППП | SiO2 | Al2O3 | Fe2O3 | MgO | CaO | Na2Oэкв | R80 | R45 | Блейн |

| % | % | % | % | % | % | % | % | % | см2/г | |

| Черепецкая ГРЭС | 11,9 | 54,8 | 22,1 | 4,5 | 1,4 | 2,5 | 1,3 | 9,6 | 19,4 | 3783 |

| Рязанская ГРЭС | 4,4 | 50,3 | 28,1 | 6,4 | 1,5 | 8,2 | 0,2 | 8.0 | 14,9 | 2524 |

| Рефтинская ГРЭС | 2.2 | 57.4 | 25.9 | 4.9 | 0.7 | 5.6 | 0,8 | 10.0 | 24.4 | 3157 |

Результаты показывают, что зола Черепецкой ГРЭС имеет высокую удельную поверхность, но потери при прокаливании превышают допустимую границу 5%. Поэтому данную золу, в соответствии с требованиями ГОСТ 31108-2016, нельзя использовать при производстве цемента. Потери при прокаливании зол Рязанской и Рефтинской ГРЭС соответствуют требованиям ГОСТ 31108-2016, но они имеют низкую удельную поверхность, поэтому при производстве цемента их использовать нецелесообразно. Для того, чтобы устранить вышеуказанные недостатки, необходимо проводить сепарацию зол, однако это требует дополнительных затрат и в России этого не делают. Также повысить удельную поверхность зол можно путем их дополнительного помола, однако это приведет к значительному увеличению удельной поверхности цемента и его водопотребности, что негативно скажется на прочности и долговечности бетонных изделий. Подводя итог вышеизложенному, можно сделать вывод, что в России нет зол-уноса пригодных для производства цемента по причине нестабильного химического состава и недостаточной активности.

Доменный гранулированный шлак

Доменный гранулированный шлак является наиболее широко распространенным материалом в мировой практике для производства цемента, поскольку обладает уникальным сочетанием ряда свойств:

- Скрытая гидравлическая активность

- Пуццоланическая активность

- Стабильность химического состава

- Пониженное тепловыделение при гидратации

- Положительно влияет на прочность цемента в поздний период

Активность шлаков определяется их химическим составом, содержанием стекловидной фазы и тонкостью помола. Наиболее важное значение имеет химический состав шлаков, к которому предъявляются определенные требования по содержанию основных оксидов, в частности кальция, кремния, магния и титана. Основность шлака определяется отношением количества основных оксидов (кальция и магния) к кислым (кремния, алюминия и железа). Чем выше основность шлаков, тем выше их гидравлическая активность. Но наибольшее влияние на гидравлическую активность шлаков оказывает оксид титана, содержание которого должно быть минимальным. В таблице ниже представлены характеристики шлаков, основных российских производителей.

| Производитель | SiO2 | Al2O3 | Fe2O3 | MgO | CaO | Na2Oэкв | TiO2 | BFS_ amorph |

| % | % | % | % | % | % | % | % | |

| Мечел | 32.1 | 11.1 | 0.4 | 11.2 | 35.0 | 0.8 | 1.7 | 87.0 |

| Северсталь | 37.2 | 10.6 | 0.7 | 11.5 | 35.9 | 0.8 | 1.3 | 98.6 |

| НЛМК | 38.6 | 7.9 | 0.6 | 10.5 | 39.1 | 0.9 | 0.9 | 95.9 |

| Тулачермет | 43.0 | 5.3 | 0.5 | 5.2 | 43.7 | 0.5 | 0.2 | 98.1 |

| Уральская сталь | 40.7 | 5.8 | 0.5 | 4.1 | 44.9 | 1.1 | 0.2 | 96.8 |

| № | Производитель | Прочность при сжатии | Блэйн | Время размола | |

|

7 суток |

28 суток | ||||

| MПa | MПa | см2/г | мин | ||

|

1 |

Мечел | 3.2 | 6.0 | 4840 | |

|

2 |

Северсталь | 6.6 | 9.9 | 5117 | 200 |

|

3 |

НЛМК | 7.8 | 11.8 | 4992 | 165 |

|

4 |

Тулачермет | 7.7 | 14.4 | 5144 | 140 |

|

5 |

Уральская сталь | 9.3 | 15.9 | 4547 | |

Химический состав шлаков определяет их гидравлическую активность, которая представлена в таблице ниже (испытания проводились по ГОСТ 30744 при водоцементном отношении равном 0.5).

Для выпуска цемента оптимальными по химическому составу являются шлаки производства Тулачермет и Уральская Сталь, поскольку они имеют высокое содержание оксида кальция при минимальном количестве оксида титана и, как следствие, высокую активность и лучшую размалываемость. Наименее пригодны для производства цемента шлаки Мечел и Северсталь, которые имеют высокое содержание оксида титана и низкую активность. Кроме того, шлак Мечел имеет низкое содержание аморфной фазы по причине отсутствия придоменной грануляции.

Известняк

Известняк является инертным минеральным компонентом, который также широко используется для производства цемента в мировой практике. Основная функция известняка состоит в оптимизации гранулометрического состава цемента, в уплотнении его структуры, снижении пустотности. Качество известняка оказывает большое влияние на качество цемента и может меняться в зависимости от сырьевой базы разных производителей. Чем выше содержание оксида кальция в известняке и меньше оксида магния и кремния, тем выше качество известняка. В таблице ниже представлены характеристики известняков заводов Ферзиково и Щурово, которые демонстрируют высокое качество известняка завода Ферзиково.

| Завод | SiO2 | Al2O3 | Fe2O3 | MgO | CaO | Na2Oэкв |

| % | % | % | % | % | % | |

| Ферзиково | 2.1 | 0.7 | 0.8 | 0.7 | 52.7 | 0.1 |

| Щурово | 8.1 | 1.3 | 0.8 | 6.1 | 41.9 | 0.2 |

Пуццоланы

Пуццоланы также используются при производстве цемента в качестве минерального компонента. Однако они распространены значительно меньше, чем зола, шлак и известняк, по причине повышенной водопотребности, которая негативно влияет на прочность и долговечность цемента.