Мостовые сооружения из сверхпрочных фибробетонов – отдельный класс несущих кострукций

Первые сооружения из сверхпрочного фибробетона (по международной классификации UHPFRC или UHPC) были возведены за рубежом в конце 1990-х годов, а в начале 2000-х годов конструкции из этого материала начали входить в строительную (мостостроительную) практику. В настоящее время во всех странах, лидирующих в области мостостроения, особенно в области железобетонных и иных армированных конструкций из бетона, ведутся исследования и разработки по конструкциям из сверхпрочных фибробетонов, а также всё более широкая их практическая реализация.

Это конструкции из совершенно нового материала, и для их проектирования нужна соответствующая нормативная база (для нашей страны в том числе). Для создания такой базы требуется отчетливое понимание особенностей работы конструкций, а также принципы технологии их изготовления.

Процедуры проектирования этих конструкций останутся прежними — как для бетона, армированного обычной или напрягаемой арматурой. Потребуется только корректный учет распределенного армирования, хотя принципиально с точки зрения расчета будут применимы те же подходы «теории железобетона», как и при стержневом армировании. Однако нужно будет учитывать особенности прочностных и деформативных характеристик, а также технологические нюансы изготовления конструкций из сверхпрочных фибробетонов (далее СПФБ).

Материалы категории СПФБ обладают высокими прочностными характеристиками на сжатие (от В130 до B200) и растяжение (так называемая остаточная прочность — более 6 МПа — здесь и далее под остаточной прочностью подразумевается значение сопротивления растяжению, которое может быть использовано в расчетах на прочность).

В дополнение к параметру прочности на растяжение существует дополнительный критерий отнесения фибробетона к классу сверхпрочных, согласно которому требуется подтвержденное достаточно нехрупкое поведение материала при растяжении после образования трещин, в том числе и большого раскрытия — до 0,3 мм (критерий достаточной дуктильности материала).

Отсутствие проявлений хрупкости в работе на растяжение позволяет принимать в прочностных расчетах достаточно большие значения сопротивлений материала растяжению. При проектировании это делает баланс расчетных проверок прочности и трещиностойкости сходным с тем, который характерен для железобетона, то есть при обычном стержневом армировании.

Характерной особенностью СПФБ является также повышенная долговечность за счет его очень плотной структуры (при этом объемный вес от бетона отличается незначительно). В материале отсутствуют поры и каналы для проникновения влаги и агрессивных агентов из окружающей среды, что обеспечивает высокую водонепроницаемость и значительную по сравнению со стандартными бетонами морозостойкость, более существенную стойкость к хлоридам и карбонизации, а также к истиранию.

Конструкции и сборные элементы из СПФБ проектируются с целью минимизации размеров сечений и, соответственно, собственного веса, создания рациональных систем армирования. В ряде случаев решается задача повышения эстетических достоинств сооружений, связанных с лаконизмом и изяществом форм, например, за счет получения более гладких, перфорированных или барельефных (тисненых) поверхностей, а также создания разнообразных цветовых долговечных решений (поскольку СПФБ может быть прокрашен в массе). Все это имеет особенно важное значение для мостовых конструкций, к которым предъявляются и повышенные требования, как с точки зрения надежности и долговечности, так и эстетики.

В мировом мостостроении конструктивные особенности пролетных строений из СПФБ на данный момент в наибольшей степени сформировались применительно к пешеходным мостам, на которых как правило и начинается отработка технических решений для конструкций из новых материалов.

К настоящему времени сформировались специфические технические решения для пролетных строений из СПФБ, основные из которых:

- компактная сжатая и развитая растянутая зоны;

- стремление к оптимизации арматурного каркаса, т.е. исключению, по возможности, поперечного (вертикального) стержневого армирования и даже обычной (ненапрягаемой) арматуры;

- создание и использование стенок балок в качестве перильного ограждения, а также возможность делать их не сплошными, а эстетически привлекательными (сквозными или с барельефной поверхностью);

- выполнение отдельных деталей конструкций очень тонкими (мелкий заполнитель — до 0,63 мм это позволяет) — при длине волокон фибры менее 15 мм тонкими считаются элементы толщиной менее 45 мм;

- отношение высоты к пролету составляет величину значительно превосходящую сложившуюся для конструкции из железобетона — до1/50, в связи с чем возможно перекрытие более значительных по протяженности пролетов и уменьшать высоту подходов;

- за счет уменьшения размеров сечения, а также из-за других соображений (в том числе и расчетных) часть напрягаемой арматуры (или вся) может быть выведена из тела СПФБ (расположена открыто и без сцепления с материалом основных несущих конструкций).

Заметим, что интенсивность нормативной пешеходной нагрузки за рубежом составляет от 0,25 до 0,5 с/м2.

Ниже приведены примеры реализованных проектов пешеходных мостов с СПФБ:

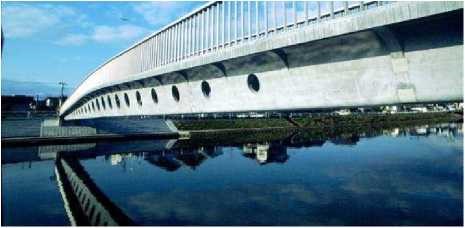

Конструкция однопролетная длиной 50,1 м. Высота коробчатой трапециевидной балки переменная — 0,55...1,56 м. Нижний пояс горизонтальный, продольный уклон обеспечен увеличением высоты перфорированных стенок балки от устоев к центру пролета. Имеет напрягаемые арматурные элементы вне тела сечения — внутри контура коробки.

Однопролетный балочный мост с предварительно напряженным пролетным строением 36,3 м. Высота балки — 0,95 м.

Напрягаемые арматурные элементы расположены вне тела СПФБ, в полости коробчатого сечения.

Балочный двухпролетный мост с неразрезным предварительно напряженным пролетным строением с открытым расположением напрягаемой арматуры (в полости коробки). Пролеты: 39,9+39,9 м. Высота коробчатой балки 1,0 м. Сооружение является первым в Японии неразрезным мостом из СПФБ.

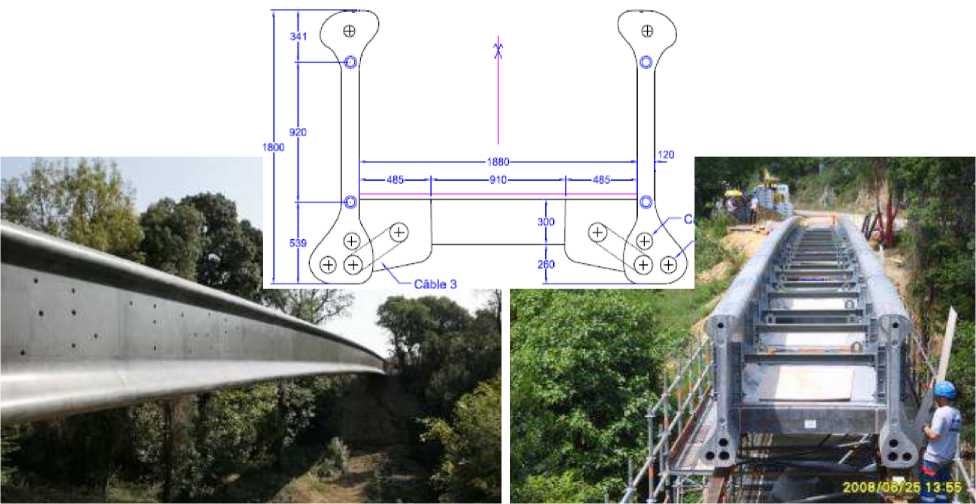

Однопролетный 70-метровый балочный мост из предварительно напряженного СПФБ. Строительная высота балок постоянная — 1,8 м (1/38 длины пролета). Обычное стержневое армирование отсутствует. Пролетное строение снабжено гасителями колебаний. Применена универсальная опалубочная форма, которая использовалась и на других сооружениях.

Сооружение предназначено для движения пешеходов, велосипедов и легкого моторного транспорта. При необходимости может пропускать и грузовой транспорт. Пролетное строение изготовлено из СПФБ. Применены сборные балки заводской готовности, объединенные по плите монолитным сверхпрочным фибробетоном.

Мост является однопролетным, рамно-балочным (балка имеет заделки в массивные устои). Пролет — 25 м. П-образное с консолями поперечное сечение скомпоновано из двутавровых редварительно напряженных балок из СПФБ. Высота пролетного строения 1,375 м. Балки не имеют в стенке вертикальных хомутов.

Сооружение представляет собой разрезную однопролетную балку длиной 15,3 м с опиранием на устои в виде подпорных стен. Поперечное сечение несимметричное корытообразное. Предварительное напряжение обеспечено арматурными элементами из «монострендов», расположенными в углах нижней плиты (в вутах) и вверху стенок балки.

Пролетное строение имеет корытообразную форму весьма оригинальной конструкции. Пролет 32 м.

Выполнено с использованием сборных предварительно напряженных элементов из СПФБ. На монтаже объединяются с использованием предварительного напряжения в пространственную сборно-монолитную конструкцию.

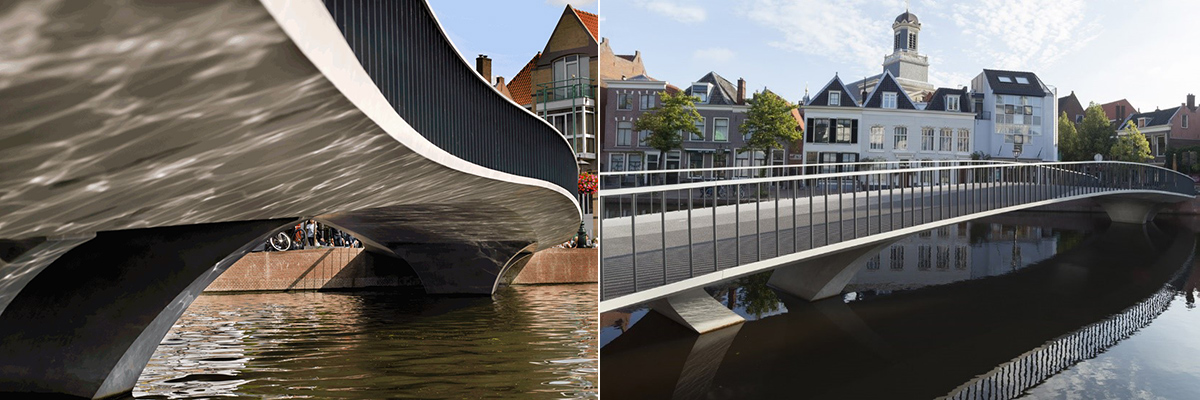

Велопешеходный мост из СПФБ. Особенностью проекта является стремление создать плавный обтекаемый вид моста. Конструкция пролетного строения S-образной в плане формы, которая опирается на две V-образные промежуточные опоры.

Длина моста — 39 м, высота конструкции толщина плиты пролетного строения на опорах 42,5 см, а в середине центрального пролета 27,5 см.

Длина пролета — 20 м. При изготовлении пролетного строения специальная смесь СПФБ, включая стальные волокна, перекачивалась с помощью обычного роторного бетононасоса в опалубочную форму. За исключением предварительно напряженной арматуры, в мосту не использована другая стальная арматура.

В настоящее время развитие мостовых конструкций из СПФБ проходит стадию расширения области применения — в том числе увеличение пролетов, оптимизация опалубочных форм и практически инвентарный характер опалубок.

Решение для сборных конструкций — Joint Fill

Применение СПФБ не ограничивается лишь пешеходными сооружениями. Использование СПФБ является очень полезным и для так называемого скоростного строительства мостов ABC (Accelerated Bridge Construction), особенно популярного в США, где оно сформировалось как отдельное направление в мостостроении.

При реконструкции и ремонте мостовых сооружений применение СПФБ также обеспечивает значительные возможности по рациональным конструктивным и технологическим решениям при уширении пролетных строений (рис. справа).

В нашей стране также имеется достаточно успешный опыт применения СПФБ. В 2017 году концерном «КРОСТ» при строительстве Хорошевской гимназии в г. Москве данный материал использован в несущих конструкциях без предварительного напряжения лестничных маршей (косоурах) пролетом 10,8 м. Отношение высоты сечения к пролету составило 1/31 [19].

Отечественная школа исследований и разработок по армированным конструкциям постепенно начинает серьезно интересоваться сверхпрочными фибробетонами. Применительно к самому фиброматериалу они были начаты примерно в середине 2000-х годов в НИИЖБ, НИИСФ БААСН, НИИСФ РААСН, ПГУАС и др. [1-13] Также, в этой связи, нельзя не упомянуть разработки СПбГАСУ и научной школы Ю.В.Пухаренко, хотя они в основном, кроме отдельных работ, относятся к обычным, а не высокопрочным и не сверхпрочным фибробетонам.

В определенной мере результаты этих работ, прежде всего НИИЖБ, нашли отражение в недавно вышедшем нормативном документе, касающемся всех сталефибробетонов — ГОСТ Р 59535-2021 — Бетоны тяжелые и мелкозернистые, дисперсно-армированные стальной фиброй. Технические условия. Однако перед разработчиками ГОСТ по всей видимости не стояло задачи специальным образом выделять СПФБ как отдельный класс материалов, поскольку по этому классу в ряде случаев ничего определенного не указано. Например, по прочностным характеристикам СПФБ на растяжение (остаточной прочности) имеется только ссылка о необходимости некоего специального экспериментального обоснования этих характеристик.

Пример уширения моста при реконструкции с использованием СПФБ. Пригород Лозанны, Швейцария, 2020 г.

Исследованиями же конструкций из СПФБ применительно к мостовой тематике занимается специализированная научно-исследовательская организация ООО «Сервис-МОСТ». В частности, начиная с 2016 г. исследования и конструкторские проработки велись для Концерна «КРОСТ», по указанному выше объекту [18]. При выборе организации для проведения исследований, обосновывающих нестандартные проектные технические решения по системе армирования, Концерном предпочтение было отдано мостовой фирме, поскольку косоуры лестниц, соединяющие этажи противоположных сторон атриума, подвержены воздействиям, аналогичным мостовым конструкциям, в том числе пешеходным.

Косоуры, как и пролетные строения, помимо статической нагрузки, испытывают действие подвижной нагрузки, включая существенное воздействие циклической и динамической составляющих.

В настоящее время работы по сверхпрочным фибробетонам продолжаются ООО «Сервис-МОСТ» по инициативе другого Заказчика — Холсим Рус. Эта работа ведется в иной — более системной постановке, как комплексная НИОКР, направленная на эффективное применение СПФБ в российском мостостроении при соответствующем нормативном обеспечении.

Упомянутый выше ГОСТ Р является безусловно полезным документом по широкому кругу вопросов. Однако в нем не отражено принципиально важное — ключевое понятие, фактически разграничивающее классы фибробетонов —обычный, высокопрочный (В60...В130) и сверхпрочный (классом прочности свыше В130). Имеется в виду понятие ориентации волокон в конструкции, характеризуемое коэффициентом ориентации К, который одновременно учитывает и равномерность распределения волокон/фибры, что более привычно российским проектировщикам-фибробетонщикам.

При проектировании конструкций из СПФБ очень важную роль играет корректный учет технологической составляющей. Классические фибробетоны (ФБ) представляют собой среду, близкую к изотропной (во всяком случае с точки зрения расчетов конструкций).

У СПФБ свойства в общем случае становятся анизотропными. Собственно, необходимость учета этой составляющей и настораживает больше всего проектировщиков. Как известно, при изготовлении конструкций из железобетона предусмотрена процедура приемки арматурного каркаса (как скрытой работы), обеспечивающая достаточно точное выполнение проектных решений в натурной конструкции. Для фибробетона, особенно сверхпрочного, она должна быть замещена контролем за полным соответствием процедуры укладки смеси требованиям специально разработанного технологического регламента.

В конструкции из СПФБ, как бы заранее (еще на стадии разработки проектных решений), вследствие его анизотропности неизвестно, какие прочностные характеристики будут реализованы в каждом конкретном месте конструкции, в том числе в наиболее ответственных сечениях.

Для преодоления этих имеющих основание опасений необходима отработка четкого технологического регламента по укладке смеси СПФБ и его тщательный контроль при изготовлении конструкций, обеспечивающий соответствующие прочностные и другие характеристики СПФБ.

Проектировщики или технологи могут присутствовать на укладке смеси в реальную конструкцию, в том числе, например, в порядке авторского надзора — в ответственных, по их мнению, случаях, когда смесь укладывается в зонах конструкции, где особенно важно получить проектные прочностные характеристики СПФБ на растяжение по тому или иному направлению. Кроме того, при первой укладке смеси в новую конструкцию (в конструкцию новой конфигурации) на специально изготовленном образце-прототипе могут быть выбурены (выпилены) и испытаны керны (призмы и пластины) для оценки сопротивления растяжению при изгибе и тем самым приемлемости использованной технологии изготовления.

С точки зрения эффективности применения нового материала — сверхпрочного фибробетона в мостостроении — важно полностью использовать для проектных решений значительный потенциал СПФБ. Если проектировщик будет учитывать характеристики СПФБ с существенным запасом, предполагая возможность недостаточно качественного изготовления и принимая заниженные характеристики прочности СПФБ, то произойдет нерациональное использование материала. С другой стороны, если в проекте будет заложена прочность более высокая, чем окажется в реальной конструкции, то это приведет к дефициту прочности относительно проектной.

В этих условиях оптимальный подход — это использовать при проектировании номинальный уровень прочностных характеристик СПФБ, заявленных в идентификационной карте [15], контролируя при этом все аспекты технологии изготовления, влияющие на ориентацию фибры (а точнее ориентацию и распределение волокон фибры). Такой подход к принятию в расчет влияния технологического процесса гарантирует эффективную реализацию высоких прочностных характеристик СПФБ в натурной конструкции.

Практическая реализация подхода к учету связи между технологией укладки фибробетонной смеси (на конкретных — наиболее важных участках) и проектированием — расчетом и конструированием — может осуществляться при помощи соответствующего коэффициента ориентации фибры.

Ориентация фибры (как и ее распределение) может быть учтена упомянутым коэффициентом К, который характеризует влияние ориентации волокон на физико-механическое поведение СПФБ после образования трещин при растяжении.

Фактически коэффициент К — это понижающий коэффициент ориентации волокон и может рассматриваться как коэффициент условий работы. Этот коэффициент не является характеристикой материала (фибробетона или СПФБ) как такового. Коэффициент является характеристикой СПФБ в конкретной зоне конструкции и в конкретном сечении (по рассматриваемому направлению силовой работы).

Для СПФБ такое соотношение между местоположением и условиями работы сечения с ориентацией волокон исключительно важно, поскольку фибровое распределенное армирование вносит существенный вклад в прочностные характеристики конструкции (ее сечений) и именно этот параметр определяет надежность при расчете конструкции по предельным состояниям. Этот принцип важен для конструкций из любых фибробетонов — в них система армирование, включая распределенное армирования, создается в зависимости от технологии укладки смеси (направления движения потоков смеси при укладке вдоль опалубки или крупных стержней арматурного каркаса, количества и расположения точек подачи смеси и др.).

В случаях тонкостенных сечений, направление и количество армирующих фибр становится весьма критичным. Сгущение же дисперсного армирования в местах резкого изменения формы или в результате так называемого приопалубочного эффекта может вызывать определенные сдвиги в значениях прочностных характеристик материала. Чем выше класс прочности бетонной матрицы и чем эффективнее, полнее используются ее прочностные свойства на растяжение и на сжатие во все более тонкостенном сечении, тем большее смысловое значение приобретает коэффициент распределения и ориентации фибры.

Так, например, при испытаниях в 2016 году были получены следующие данные для образца из СПФБ, который представлял собой балку длиной 400 см, высотой 24 см и шириной 20 см (сечение прямоугольное). Образец был выполнен из высокопрочного фибробетона Ductal® с фиброй из нержавеющей стали и армирован двумя прямолинейными арматурными стержнями Ø20 мм стали А50 °С, оси которых расположены в 5 см от низа балки. Образец испытывался на изгиб при расчетном пролете 360 см. Фибровое армирование даже при минимальном его уровне (1% по объему) дало прибавку прочности нормальных (к продольной оси образца) сечений 30-40 % (при проценте армирования стержневой арматурой А-50 °С — 1,3%). Поэтому особенно важно учитывать реальное остаточное сопротивление растяжению СПФБ.

Для конструкций из обычных фибробетонов добавка в несущую способность из-за фибр не является столь значительной, что связано с их менее высокой остаточной прочностью на растяжение.

Поскольку разграничение обычных ФБ и СПФБ отсутствует в ГОСТ Р 59535-2021, что является методической неточностью, заложенной в этом документе, это не использовать данный ГОСТ Р при проектировании несущих конструкций из СПФБ.

Процесс практического применения сверхпрочного фибробетона для строительства реальных объектов связан с двумя видами испытаний образцов этого материала:

- предпроектными (это и интересует проектировщика в первую очередь) — когда подтверждаются характеристики поставляемого для объекта материала, т.е. его соответствие идентификационной карте, по которой велось проектирование; испытываются стандартные образцы, изготовленные в лабораторных условиях;

- предпроизводственными, когда подтверждается пригодность методов укладки материала в опалубочные формы при имеющихся в них арматурных каркасах, что определено движением потоков смеси при укладке. Способы испытаний, используемые для определения коэффициента ориентации — по прочностным испытаниям стандартных образцов из СПФБ, обеспечивают определение как ориентации, так и распределения волокон. Таким образом дополнительно учитывать коэффициенты, связанные только с распределением волокон, нет необходимости.

При предпроизводственных испытаниях используются образцы, отобранные (выбуренные или выпиленные) из образца-прототипа.

Образец-прототип должен быть репрезентативным с точки зрения фактической конструкции, условий ее изготовления. Этот элемент, только некоторые размеры которого могут быть уменьшены, должен сохранять масштаб 1:1 в направлении самой малой толщины в зонах приложения концентрированных усилий и должен проявить особенности процесса бетонирования, влияющие на характер распределения фибр в смеси и на их ориентацию. Он должен использоваться для подтверждения правильности методики укладки СПФБ, ее эффективности и положительного влияния на направление волокон (фибр), путем определения коэффициента ориентации К.

Таким образом, для каждой новой формы и конфигурации необходима разработка такого специального регламента производства фибробетонных работ, и она должна быть проведена на основе результатов испытаний стандартных образцов, отобранных из образца-прототипа конструкции.

Должен быть выполнен детальный чертеж образца-прототипа и составлена программа предпроизводственных испытаний, включая план отбора проб (образцов) для определения коэффициента ориентации. Программа составляется Проектировщиком, должна быть согласована с Заказчиком, Производителем смеси СПФБ и (за исключением случаев предварительного изготовления изделий из СПФБ, подпадаемых под действие стандарта на изделие) Подрядчиком.

При составлении плана отбора испытуемых образцов из прототипа, необходим экспертный инженерный анализ, чтобы оценить и учесть направления внутренних усилий растяжения, которым может подвергаться конструкция. Эти образцы (которые, главным образом, отбираются путем выпиливания) должны иметь размеры в зависимости от их толщины волокон фибры.

Коэффициент ориентации К может серьезно отличаться в зависимости от направления нагружения и рассматриваемых частей/участков конструкции.

В различных проектных расчетах (проверках), в которых используется этот коэффициент, его определение должно соответствовать направлению, перпендикулярному плоскости потенциальных трещин. «По умолчанию» для прямого экспериментального определения в этом направлении будет выбираться максимальное значение коэффициентов К, определенных в двух перпендикулярных направлениях.

Рассчитывается коэффициент ориентации К путем сопоставления момента сопротивления пластин или призм, отобранных из сооружения/из прототипа с моментом сопротивления отлитых в лабораторных условиях пластин или призм таких же размеров. Они определяются по основному направлению растяжения в сооружении и однозначно взаимоувязаны с частью сооружения, однородной с точки зрения направления волокон (балка, плита, зона анкеровки и т.п.). Коэффициенты определяются для тех разных частей прототипа, которые имеют более-менее однородное напряженно-деформированное состояние с четким направлением силовых линий растяжения, ему и должна соответствовать ориентация фибрового армирования. В настоящее время в нашей стране отсутствует практика проектирования мостовых (и других несущих конструкций) из СПФБ. Некоторые вопросы по проектированию и поведению конструкций из СПФБ при эксплуатации пока не совсем очевидны. Одной из специфических проблем является значительные деформации растяжения СПФБ (при высокой остаточной прочности), так что напрягаемая арматура в ряде случаев не обладает соответствующим потенциалом деформирования и не представляется возможным реализация прочностных характеристик СПФБ — при ограниченных деформациях напрягаемой арматуры.

Одно из возможных решений — применение напрягаемой арматуры без сцепления с бетоном. Применение такой арматуры, скорее всего, не приведет к сколько-нибудь значительному снижению прочности нормальных сечений, поскольку имеется достаточное количество связанного с бетоном фибрового армирования, пусть и распределенного [14].

Также коэффициент ориентации волокон должен быть использован при назначении предельных относительных деформаций СПФБ на сжатие, поскольку известно, что этот материал склонен к несколько меньшим уровням деформаций на сжатие (материал менее податлив, более ограничен в своей деформативности).

В общем случае при проверке способности к деформациям сжатия следует учитывать ограниченную пластичность (при сжатии). Для учета относительно низкой деформационный способности СПФБ при сжатии в некоторых зарубежных нормах или рекомендациях используется коэффициент 0,85 [16]. Однако надо учитывать, что эти пониженные значения относительных деформаций и соответствуют значительно более высоким уровням сопротивления СПФБ сжатию, чем в обычных фибробетонах или в железобетоне.

Пониженные предельные деформации СПФБ были экспериментально подтверждены при отмеченных выше испытаниях ООО «Сервис-МОСТ» в 2016 г. на балке, которая нагружалась на изгиб и разрушилась соответствующим образом (по нормальному сечению). Уровень предельных деформаций сжатия в сечении, где произошло разрушение, по замерам тензодатчиками не превысил 0,0017-0,0020.

При проектировании коэффициент К используется в виде К1 или К2, каждый из которых характеризует уровень ответственности, связанный с неравномерностью ориентации фибры.

К1 относится к эффектам глобального для рассчитываемой конструкции характера, для которых требуется работа волокон в протяженных зонах и там, где локальный эффект силовой работы не будет иметь серьезных последствий (например, работа на срез, сопротивление изгибу плиты и др.)

К2 предназначен для локальных эффектов (местное приложение нагрузок или действие внутренних сил), соответствующих нагрузкам, которые требуют прочности СПФБ в очень ограниченных/локальных зонах (например, в месте заделки стержня при работе стержня на вырыв).

Выбор коэффициента К1 или К2 проводится для каждой проводимой при проектировании проверки.

На этапе предпроектных испытаний при отсутствии надежных данных рассматриваемого СПФБ можно принять следующие значения: K1= 1,25, K2 = 1,75.

При любых обстоятельствах для K1 и для K2 устанавливается минимальное значение 1,0 и максимальное значение 2,0 для K1 и 2,5 для K2.

Когда какая-либо проверка, в которой используются характеристики при растяжении, касается нескольких направлений, можно принять единственное значение коэффициента ориентации K независимо от рассматриваемого направления растяжения, при этом необходимо взять максимальное значение из величин K, полученных в различных соответствующих направлениях для заданной части сооружения.

В ходе внедрения СПФБ в практику мостостроения нашей страны, организационные вопросы взаимодействия проектировщиков конструкций из СПФБ и предприятия-изготовителя (или строительной организации) могут и должны быть детально определены в соответствующих нормативных документах.

На данный момент представляется логичным следующий порядок взаимодействия. Производитель

СПФБ должен нести ответственность за проведение следующей оценки соответствия в процессе предпроизводственных испытаний: проверки консистенции и подвижности смеси, сопротивление сжатию, характеристик на растяжение — на отлитых образцах (на лабораторном миксере), модуля упругости и динамики набора прочности. Потребитель СПФБ (организация, использующая его в деле) несет ответственность за проведение предпроизводственных испытаний с целью проверки коэффициентов ориентации К1 и К2, а также и применяемых процедур укладки (и термообработки) СПФБ в процессе изготовления образцапрототипа. За исключением случаев, когда СПФБ используется для сборных изделий, подпадаемых под действие стандартов на изделие, результаты предпроизводственных испытаний должны предъявляться Подрядчику для приемки.

Изложенные в настоящей статье подходы и соображения реализованы в практически готовом на данный момент СТО (ООО «Холсим (Рус) СМ») на «Сверхпрочный фибробетон для конструкций мостов и других сооружений. Производство, контроль качества и применение. Технические условия». В настоящее время этот документ можно запросить у Романа Чурилова roman.churilov@lafargeholcim.com.

Ведутся теоретические и экспериментальные исследования. Эти работы, как отмечено выше, проводятся совместно ООО «Сервис-МОСТ» и «Холсим Россия». В числе других исследуется вопрос о влиянии ориентации фибры на прочностные характеристики. Рассматриваются способы оптимизации ориентации фибры по наиболее важным для конструкции направлениям.

В настоящее время особых препятствий для применения СПФБ нет. Есть все возможности и средства для изготовления и возведения конструкций из этого материала в нашей стране.

Есть и понимание особенностей их расчета при проектировании. Начата и работа по нормированию. СПФБ, как класс материалов, включены в СП 35.1330.2011 с Изменениями 3. Также необходимо будет установить мини-стандарты свойств для СПФБ, поскольку проектировщики привыкли иметь дело с определенной дискретностью (градациями характеристик материала).

Список литературы:

- Пухаренко Ю.В. «Научные и практические основы формирования структуры и свойств фибробетонов». Диссертация на соискание ученой степени доктора технических наук. Санкт-Петербург, 2004.

- Пухаренко Ю.В., Пантелеев Д.А. Диаграммы деформирования цементных композитов, армированных стальной проволочной фиброй. Санкт-Петербург.

- Ю.В. Пухаренко, М.И. Жаворонков, Д.А. Пантелеев. Совершенствование методов определения силовых и энергетических характеристик трещиностойкости фибробетона. Санкт-Петербургский государственный архитектурно-строительный университет (СпбГАСУ).

- Голубев В.Ю. Высокопрочный бетон. Повышенной вязкости разрушения. Санкт-Петербургский государственный архитектурно-строительный университет. Диссертация на соискание ученой степени кандидата технических наук, 2009.

- Круглый стол: «Наномодификация бетонов для создания многоуровневой структуры. Нанодобавки. Способы введения. Структура, свойства и строительно-технические. Технологии бетонов, № 3, 2013.

- Наномодифицированный сталефибробетон для мостовых конструкций. Ю.В. Пухаренко, И.У. Аубакирова.

- Симакина Галина Николаевна. Высокопрочный дисперсно-армированный бетон. Автореферат диссертации на соискание ученой степени кандидата технических наук. Пенза, 2006.

- Высокопрочный фибробетон для промышленного и гражданского строительства, к.т.н., доцент С.В. Клюев, ФГБОУ ВПО «Белгородский государственный технологический университет им. В. Г. Шухова» // Инженерно-строительный журнал. — 2012. — № 8.

- Государственное образовательное учреждение высшего профессионального образования «Пензенский государственный университет архитектуры и строительства». Симакина Галина Николаевна. Высокопрочный дисперсно-армированный бетон. Диссертация на соискание ученой степени кандидата технических наук. — Пенза, 2006.

- Вестник НИЦ «Строительство» 4(27) 2020 https://doi.org/10.37538/2224-9494-2020-4(27)-135-147 (электронный ресурс). И.А. Чилин. Влияние технологических факторов на свойства сверхвысокопрочного сталефибробетона. Ссылка на электронный ресурс: https://www.faufcc.ru/upload/iblock/afb/ kaprielov_statya.pdf

- Сверхвысокопрочный самоуплотняющийся фибробетон для монолитных конструкций. С.С. Каприелов, НИИЖБ им. А.А. Гвоздева, И.А. Чилин // Инженерностроительный журнал. — 2018. — № 1.

- Травуш В.И., Конин Д.В., Крылов А.С. Прочность железобетонных балок из высокопрочных бетонов и фибробетонов // Инженерно-строительный журнал. —2018. — № 1(77). — С. 90–100.

- Мишина Александра Васильевна. Влияние возраста высокопрочного Сталефибробетона на его физико-механические и реологические свойства. Автореферат диссертации на соискание ученой степени кандидата технических наук. — Москва, 2013.

- Сапронов И.М. О нормировании расчета на прочность мостовых железобетонных конструкций с напрягаемой арматурой, не имеющей сцепления с бетоном//Транспортное строительство, 2001, № 3. — С. 23–25.

- Сапронов И.М., Чурилов Р.С., Бернарди С. О применении сверхвысокопрочного фибробетона DUCTAL® в российском мостостроении // Дорожная держава, 2020, № 94. — С. 78–85.

- Technical Leaflet SIA 2052 UHPFRC — Materials, design and construction, March 2016. (in German and French; for English translation: eugen. bruehwiler@epfl.ch).

- NF P 18-470. Concrete — Ultra-high performance fibre-reinforced concrete — Specifications, performance, production and conformity. AFNOR. —La Plaine Saint-Denis, 2016.

- Архитектурный Ductal. Лестницы и пешеходные мостики. [Электронный ресурс]: URL: https://lafargeholcimrus.ru/.

- Хорошевская гимназия «Хорошкола» [Электронный ресурс]: URL: https://archi.ru/projects/russia/10529/horoshevskaya-gimnaziya-horoshkola.