О применении сверхвысокопрочного фибробетона DUCTAL® в российском мостостроении

Материал Ductal® был создан во Франции в начале 1990-х годов. К этому времени в ряде стран, в том числе и в России, уже имелся довольно обширный опыт по разработкам и применению фибробетонов. Ductal® же является в определенном смысле одной из наибо-лее эффективных на сегодняшний день реализацией фибробетонов. С его появлением об-разовался новый класс материалов – UHPC (Ultra high performance concrete) или более точно - UHPFRC (Ultra high performance fiber reinforced concrete). В российской терминоло-гии для данного класса принят термин «сверхвысокопрочный фибробетон».

Отличительной особенностью материала, помимо его высокой прочности на сжатие, являются высокие прочностные показатели на растяжение (в том числе после начала тре-щинообразования). Это стало возможным благодаря созданию разработчиками высокока-чественной бетон-матрицы, позволяющей рационально интегрировать в нее и задейство-вать в совместной работе большое количество фибры.

За прошедшие годы составы и технология Ductal® совершенствовались и неодно-кратно модернизировались. Современные критерии отнесения материала к классу UHPFRC следующие [4]:

- нормативное значение прочности на сжатие – как правило, не менее 150 МПа;

- нормативное значение прочности на растяжение до образования трещин – не менее 6 МПа;

- соблюдение достаточных параметров уровня прочности и способности к деформированию при работе на растяжение после образования трещин так называемой, дуктильности.

Материал обладает также высокими характеристиками, относящимися к долговечности: минимальной пористостью, высокой водонепроницаемостью и значительно повышен-ной морозостойкостью, более существенной стойкостью к хлоридам и карбонизации, а так-же к истиранию.

Кроме того, следует отметить ряд других особых свойств Ductal®. Известно, что из-за очень низкой пористости при воздействии высоких температур материал может разрушать-ся взрывным образом. Эта проблема решается добавлением к стальной фибре полипропи-леновой в количестве 2-3 кг/м3. Сочетание различных фибр позволяет получить материал с более высокими огнестойкими и даже огнезащитными качествами. В сравнении с обычным железобетоном Ductal® обладает также повышенной ударостойкостью и сопротивляемо-стью взрывным воздействиям.

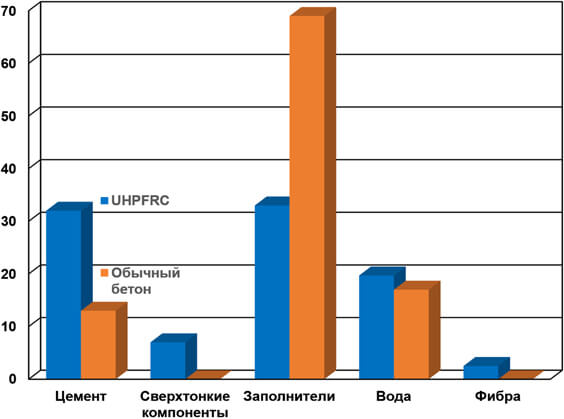

Различие в соотношениях компонентов состава Ductal® и бетона проиллюстрировано на рис.1. Размер частиц в составах Ductal® значительно меньше, чем в бетоне. В совре-менных составах номинально они не превышают 0,63 мм.

Количество стальной фибры, являющееся фактором, во многом определяющим стои-мостные показатели материала, в современных модификациях Ductal® может варьиро-ваться в широких пределах в зависимости от целевого уровня прочностных характеристик материала.

Приготовление смеси включает последовательное введение в миксер трех групп ком-понентов: сухой смеси, воды и химической добавки, фибры. Параметры всех этапов приго-товления смеси строго регламентированы.

Свойства материала в состоянии смеси могут регулироваться в соответствии с усло-виями применения. Как правило, смеси UHPFRC/ Ductal® являются самоуплотняющимися, высокоподвижными, даже «текучими», но существуют и тиксотропные (рис.2), а также со-ставы с иными характеристиками. Имеется возможность регулирования сроков схватыва-ния (начала твердения) смесей.

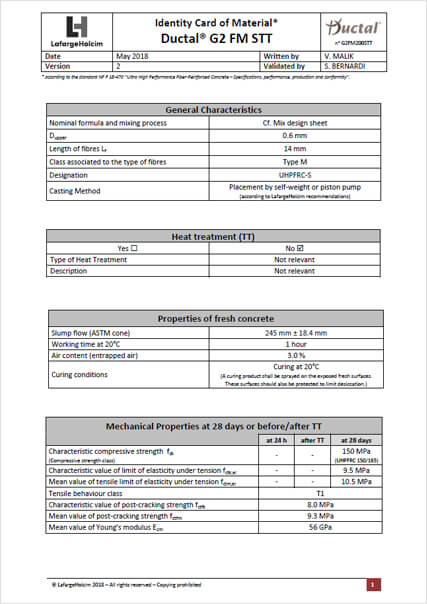

Значения основных параметров Ductal® для различных составов приведены в табл.1.

| Нормативная прочность на растяжение, соответствующая началу трещинообразования, МПа | 7–10 |

| Нормативная прочность на растяжение после начала трещинообразования, МП | 8–15 |

| Модуль упругости, ГПа | 45–55 |

| Водоцементное отношение (по весу) | <0,2 |

| Содержание фибры (по объему), % |

2,0 - 3,5% (при особых условиях — до 6 %) |

| Объемная масса, кг/м3 | 2300–2600 |

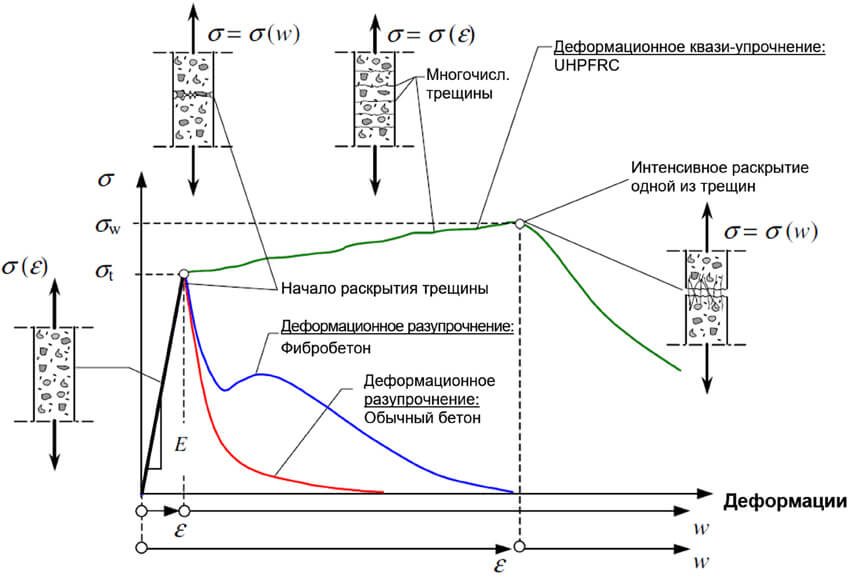

Принципиально важными являются отличия UHPFRC от бетона при работе на растя-жение после начала процесса трещинообразования (рис.3). Обычный бетон не обладает сопротивлением растяжению после образования трещин. Разрушение неармированного бе-тона после трещинообразования имеет хрупкий характер. В связи с этим в прочностных расчетах железобетонных конструкций сопротивление бетона растяжению принимается равным нулю.

Фибробетоны, имея процент дисперсного армирования (фиброй) по объему, не пре-вышающий 1,0-1,5 %, обладают возможностью восприятия некоторых растягивающих напряжений и после трещинообразования. В таком количестве фибра позволяет несколько снизить хрупкость, т.е. обеспечить возможность более высоких деформаций под действи-ем растягивающих напряжений без разрушения. В прочностных расчетах может учитывать-ся сопротивление материала растяжению. Однако величины этого сопротивления весьма незначительные и всегда менее фактической прочности материала на растяжение при упругой работе (до трещинообразования).

Материалы класса UHPFRC позволяют обеспечить выраженный пластический харак-тер работы на растяжение после начала трещинообразования. Это возможно только при значительных процентах армирования фиброй, например, у Ductal® более 3,0 %. При этом может быть достигнуто проявление так называемого деформационного квази-упрочнения, которое характерно тем, что после начала трещинообразования следует стадия пластиче-ской работы материала на растяжение. В этом случае воспринимаемые напряжения могут превышать напряжения, вызывающие образование трещин, на 15 % и более.

При наличии на диаграмме состояния UHPFRC (рис.3) зоны квази-упрочнения после появления первой трещины деформации не концентрируются в одной этой трещине. Мате-риал сохраняет способность распределять трещины по длине растянутой зоны образца, при этом трещины сохраняют очень малое раскрытие. Это обеспечивается благодаря тому, что распределенная по всему объему фибра при достаточном модуле упругости ее мате-риала, прочности и заделке в матрицу полностью воспринимает растяжение с бетон-матрицы в полости зародившейся трещины, не позволяя ей резко увеличиться. Отсутствие проявлений хрупкости в работе на растяжение позволяет принимать в прочностных расче-тах достаточно большие значения сопротивлений материала растяжению. При проектиро-вании это делает баланс расчетных проверок прочности и трещиностойкости сходным с тем, который характерен для железобетона, т.е. при обычном стержневом армировании.

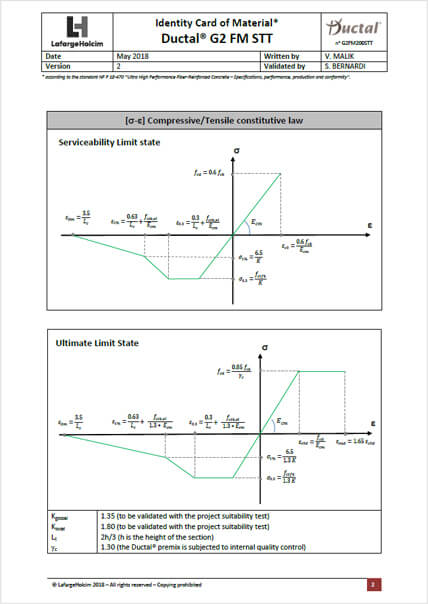

Различные характеристики UHPFRC, используемые при проектировании, например, модуль упругости, характеристики прочности на растяжение, величины ползучести и усад-ки и т.д., не могут назначаться априорно как для бетона, т.е. исходя только из их класса прочности на сжатие. Для проектирования следует использовать идентификационную карту планируемой к применению смеси UHPFRC (рис.4). Кроме того, ряд параметров UHPFRC не могут быть назначены просто исходя из состава смеси, ввиду существенного влияния и технологических аспектов.

Таким образом UHPFRC - это материал, параметры которого, используемые при про-ектировании, являются функцией большего, чем в обычном бетоне, количества факторов. Например, размеры и форма конструкции оказывают влияние на распределение в ней фиб-ры при укладке смеси. В зависимости от этого изделия подразделяются по терминологии зарубежных норм на «толстые» и «тонкие», а фибра в конструкции будет иметь либо 3D, либо 2D ориентацию.

При реализации проекта, в том числе на стадии строительства, должно быть под-тверждено достижение заявленных в идентификационной карте значений. Для этой цели в несколько этапов проводятся испытания контрольных образцов. Испытания для оконча-тельного подтверждения принятых при проектировании характеристик материала прово-дятся на образцах, отобранных из опытного прототипа конструкции.

Практика применения Ductal® в некоторых категориях несущих конструкций различно-го назначения свидетельствует о достаточной конкурентоспособности этого материала в современных условиях. Более высокая стоимость материала, которая существенно выше обычного железобетона, компенсируется снижением косвенных затрат при рациональном проектировании.

Это достигается вследствие:

- применения конструкций с меньшим расходом материалов за счёт кратного увели-чения прочностных показателей по сравнению с обычным бетоном;

- обеспечения более высокой технологичности работ, связанных с армированием кон-струкций, в том числе за счет отказа от конструктивной (в некоторых случаях и попереч-ной) арматуры и создания более эффективных систем предварительного напряжения;

- уменьшения трудо- и энергозатрат при транспортировке, складировании и монтаже конструкций за счёт уменьшения их массы;

- существенного снижения эксплуатационных затрат за счёт более высоких эксплуа-тационных показателей.

При проектировании конструкций из UHPFRC список требований отличается от тре-бований для железобетона, что в определенной степени характерно и для фибробетонов вообще. Это в полной мере отражено в современных нормах проектирования: группе фран-цузских стандартов, прошедших несколько редакций NF P 18-710 (2016) и NF P 18-470 (2016) [4, 5], а также швейцарских - SIA 2052:2016 [6]. Система требований более объемна и включает значительное количество позиций, связанных с подтверждением принимаемых в расчетах величин. В частности, нужно подтверждать параметры дисперсного армирования, которые не фиксируются привычными методами (как например в железобетоне при приемке арматурного каркаса), а формируются при приготовлении и укладке смеси.

Реализуя UHPFRC в неадаптированных, общепринятых для железобетона техниче-ских решениях, получить серьезный эффект от применения материала на практике не уда-ется. Технические решения нужно прорабатывать специально под этот материал, раскры-вая его возможности, в том числе используя возможность регулирования его характери-стик.

Первое массовое применение несущих конструкций из Ductal® относится к 1997-98 гг. Материал был применен при изготовлении балок, предназначенных для установки в мо-дернизируемых теплообменных корпусах атомной электростанции Cattenom во Франции (рис.5). Технические эксплуатационные требования были весьма жесткими. Требовался строительный материал, который мог бы выдерживать физико-химические агрессивные воздействия (сточные воды, сульфаты, термические градиенты и циклы замораживания/оттаивания). Максимальный пролет балок одной из групп составил около 14 м. Проект-ные решения продемонстрировали возможность весьма существенного снижения веса в сравнении с обычными железобетонными балками. Предполагалось также значительное увеличение срока службы конструкций.

Две балки были установлены в качестве контрольных образцов-свидетелей для изу-чения ресурса прочности и возможного старения в агрессивной среде. Образцы, взятые из этих балок в 2008 и 2019 годах (соответственно после 10 лет и 21 года эксплуатации), по-казали, что в условиях высокой агрессии какого-либо ухудшения механических свойств материала по сравнению с первоначальными не произошло.

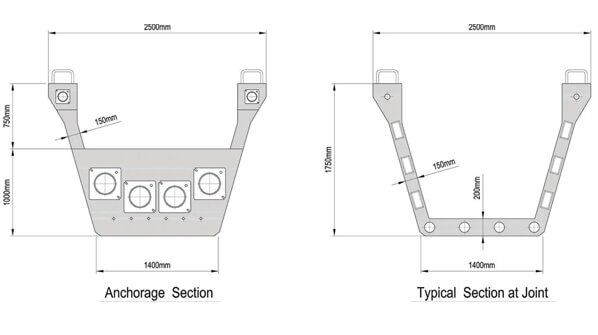

В мостовых конструкциях наиболее активное применение Ductal® происходило в пе-шеходных мостах. На этих сооружениях апробировались различные конструктивные реше-ния, которые постепенно эволюционируют и в настоящее время. Несмотря на их разнооб-разие, может быть выделен ряд сформировавшихся особенностей. Для многих современ-ных технических решений характерно применение корытообразного профиля поперечного сечения пролетных строений с развитой растянутой и компактной сжатой зоной конструк-ции (рис.6-8). Современные решения характеризуются также применением составных по длине конструкций с предварительным напряжением. Длины пролетов могут превышать 70 м, а отношение высоты конструкции к пролету достигают значений 1/40.

Технические решения для балок автодорожных мостов также весьма разнообразны. При этом характерными подходами при проектировании являются стремление к отказу от применения поперечной арматуры, а также использование систем предварительного напряжения, совмещающих арматурные элементы в теле бетона и вне его (рис.9, 10).

Некоторые технические решения из Ductal® стали возможны и получили достаточно широкое применение именно благодаря особым свойствам материала [7]. Это касается, например, элементов, объединяющих на монтаже сборные железобетонные и металличе-ские конструкции. Решение применимо также для реализации развивающейся в настоящее время концепции высокоскоростного строительства мостов. Здесь проявляются уникаль-ные свойства Ductal® как высокопрочного (а также быстротвердеющего) и хорошо проар-мированного материала. Поэтому даже в небольшом объеме укладки он позволяет воспри-нимать высокие концентрированные напряжения без каких-либо повреждений.

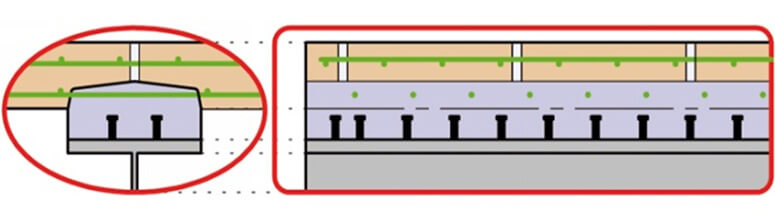

Другим специфическим техническим решением, реализующим особые возможности UHPFRC, является устройство так называемого высокопрочного добавленного слоя (в мо-нолитном исполнении), используемого при ремонте, реконструкции, восстановлении несу-щих мостовых конструкций. Как правило оно применяется для железобетонных конструк-ций, в особенности плиты проезжей части, но в отдельных случаях и для стальных орто-тропных плит и других элементов (рис.12). Толщина добавленного слоя как правило со-ставляет 30-60 мм. При больших толщинах этот слой может быть армирован и стержневой арматурой.

Важное значение в этом техническом решении имеют высокие свойства сцепления материала при укладке его на подготовленную бетонную поверхность. Решение предпола-гает также возможность создания влагостойкого слоя только из Ductal® (без применения специальных гидроизоляционных материалов). Здесь реализуется способность материа-лов класса UHPFRC при достаточно высоких процентах фибрового армирования (от 3,5 % и более) сохранять влагонепроницаемость в нагруженном состоянии. Для этого относи-тельные деформации растяжения как правило должны быть при проектировании ограниче-ны величиной 1 ‰. [8])

Имеются и другие примеры эффективного применения Ductal® при ремонте мостовых сооружений. Например, для устройства анкерных блоков-упоров системы внешнего пред-варительного напряжения при усилении пролетного строения эстакады в Великобритании (рис.12). Или в сборных элементах плиты проезжей части для ее усиления.

Имеется также ограниченный опыт применения UHPFRC для несъемной опалубки (в особенности для монолитных плит проезжей части железобетонных и сталежелезобетон-ных мостов), свай, подпорных стен и др.

Кроме того, в настоящее время развиваются специальные методы укладки UHPFRC – такие как 3D-печать, набрызг и др. Эти технологии способны расширить объем экономиче-ски эффективного применения UHPFRC.

В России имеется единичный, но весьма успешный опыт применения Ductal® – в 2017 г. концерном «КРОСТ» при строительстве Хорошевской гимназии (в 75-ом квартале района Хорошево-Мневники г.Москвы) [9]. Материал использован в несущих конструкциях лест-ничных маршей (косоурах) пролетом 10,8 м. Отношение высоты сечения к пролету соста-вило 1/31.

В целом для современных конструкций из UHPFRC как правило характерно примене-ние более сложных форм и стремление к более тонким элементам поперечного сечения (в том числе при уменьшении толщины защитного слоя, которое возможно, как по фактору сцепления стержневой арматуры с матрицей UHPFRC, так и по защитным свойствам мате-риала по отношению к арматуре). Значительно упрощается конструкция стержневого арми-рования, с возможностью в ряде случаев полного отказа от поперечного стержневого арми-рования. Это позволяет варьировать сплошность стенок основных, работающих на изгиб, несущих конструкций, в том числе исходя из эстетических соображений. Веса конструкций из этого материала при этом существенно дополнительно снижаются в сравнении с желе-зобетонными конструкциями.

Также расширяются возможности, связанные с предварительным напряжением (мате-риал более прочный на сжатие, более высокое сцепление с арматурой, в том числе с напрягаемой). Однако, при этом имеются некоторые ограничения, связанные с устойчиво-стью, поскольку тонкие конструкции более склонны к отказам по этому фактору.

Параметры конструкций из UHPFRC таковы, что при проектировании следует с осо-бым вниманием относиться к прогибам конструкций и их работе под динамическими нагрузками.

Основываясь на понимании особенностей российских условий, ЛафаржХолсим видит достаточно широкие возможности для применения материала как для строящихся соору-жений, так и для ремонта и усиления эксплуатируемых мостовых сооружений.

В настоящее время эскизные проектные проработки проводятся на базе указанных выше французских и швейцарского нормативных документов. Эти нормы в наибольшей степени проработаны и соответствуют современному уровню знаний. Документы содержат фундаментальную методическую основу для проектирования и являются качественными справочными документами.

Тем не менее очевидно, что для реального применения в России конструкций из UHP-FRC необходима разработка и утверждение ряда специальных нормативных документов (как это предусмотрено в [1]). Это требует серьезного научно-исследовательского обосно-вания. Определенной базой для проработки нормативных документов могут явиться рос-сийские нормы на фибробетоны [2, 3].

С 2019 г. ЛафаржХолсим проводит комплексную НИОКР с целью разработки необхо-димого обоснования применения Ductal® для несущих конструкций в России. Главным ис-полнителем этой работы является научно-исследовательская организация «Сервис-МОСТ», специализирующаяся в области исследований и разработок по армированным конструкциям из бетона. К выполнению работ привлекаются ведущие российские научно-исследовательские, проектные и строительные организации.

Основными задачами этой работы являются:

- получение достаточного объема данных для разработки СТО на материал Ductal®, с уче-том планируемой поэтапной локализации выпуска этого продукта в России;

- изучение работы конструкций из рассматриваемого материала под различными ви-дами нагрузок и создание достаточных научно-технических заделов для последующих ис-следований и проработок по конкретным объектам и техническим решениям, требующим разработки СТУ (в качестве первого шага разработки российских стандартов);

- отработка в российских условиях всего цикла контрольных испытаний стандартных образцов материала, обеспечивающих необходимую базу для его применения в несущих конструкциях;

- получение практического опыта в технологии работ с Ductal® как в заводских усло-виях, так и на объектах (на припостроечных полигонах и стройплощадках) в российских условиях.

Постановка НИОКР имеет выраженную практическую направленность и позволяет увязывать выполняемые в ее рамках работы с проработками по конкретным техническим решениям и объектам.

Несмотря на очевидную конкурентоспособность, доказанную практикой, уровень эф-фективности применения несущих конструкций из Ductal® как высокотехнологичного мате-риала в значительной степени зависит от качества расчетной, конструктивной и технологи-ческой проработки каждого конкретного технического решения. ЛафаржХолсим это хорошо осознает. Предлагая для применения этот современный материал с большими возможно-стями, компания готова обеспечивать техническую помощь и консультации специалистов как по методам проектирования, так и по технологии работ.

Основываясь на более чем 20-ти летнем опыте применения материала для сооруже-ний различного назначения компания ЛафаржХолсим наработала все необходимые компе-тенции для помощи в реализации проектов практически любой сложности. Консультации по любым вопросам применения Ductal® могут быть оперативно даны российскими специали-стами компании. Техническая помощь при проектировании и на всех стадиях подготовки и реализации проекта также может быть предоставлена. При необходимости для этого могут быть привлечены обширные зарубежные ресурсы компании. Это прежде всего возможно-сти научно-исследовательского центра ЛафаржХолсим в Лионе (Франция), а также много-численных проектных, производственных, строительных и других специализированных ор-ганизаций, и учебных центров, сотрудничающих с компанией.

- СП 35.13330.2011 Мосты и трубы. Актуализированная редакция СНиП 2.05.03-84, М.-2011.

- СП 297.1325800.2017. Конструкции фибробетонные с неметаллической фиброй. Правила проектирования, М. - 2017

- СП 360.1325800.2017 Конструкции сталефибробетонные. Правила проектирования.

- NF P 18-710. National addition to Eurocode 2 — Design of concrete structures: specific rules for Ultra-High Performance Fibre-Reinforced Concrete (UHPFRC). AFNOR. - La Plaine Saint-Denis, 2016 // Национальное приложение к Еврокоду 2 — Проектирование железобе-тонных конструкций: специальные нормы для сверхпрочного фибробетона (СПФБ).

- NF P 18-470. Concrete – Ultra-high performance fibre-reinforced concrete – Specifica-tions, performance, production and conformity. AFNOR. - La Plaine Saint-Denis, 2016 // Бетон — сверхвысокопрочный фибробетон — технические условия, эксплуатационные качества, производство и соответствие требованиям.

- SIA 2052 – Recommendation: Ultra-High Performance Fibre Reinforced Cement-based composites (UHPFRC). Construction material, dimensioning and application. English translation of the Technical Leaflet SIA 2052 with adaptations. MCS-EPFL. - Lausanne, Switzerland, 2016 // Ре-комендация: Сверхвысокопрочные, армированные волокнами композиты на основе цемента (СПФБ). Строительные материалы, размеры и применение). Английский перевод Техниче-ского листка SIA 2052 с адаптациями, MCS-EPFL. - Лозанна, Швейцария, 2016

- F.Toutlemonde, S.Bernardi, Y.Brugeaud, A.Simon. Twenty years-long French experience in UHPFRC application and paths opened from the completion of the standards for UHPFRC - HAL Id: hal-01955204. - 2018. – 22 с. [Электронный ресурс]: URL: https://hal.archives-ouvertes.fr/hal-01955204

- E. Brühwiler. «Structural UHPFRC» to enhance bridges // 2nd International Conference on UHPC Materials and Structures (UHPC 2018 - China). - Fuzhou, China, 2018. - P. 140-158.

- Архитектурный Ductal. Лестницы и пешеходные мостики. [Электронный ресурс]: https://holcimrus.ru